Трехмерная печать прототипов сельскохозяйственной техники с помощью 3D-принтеров 3ntr

XForm – международная студия промышленного дизайна и прототипирования, офисы которой располагаются в Италии и Китае (Шанхай).

Опыт, приобретенный за 20 лет успешной деловой активности, позволяет специалистам XForm осуществлять высококвалифицированную экспертизу и претворять в жизнь технико-стилистические проекты таких мировых брендов как Maserati, Audi, Ducati, Fiat, Bosch и Hitachi. С 2017 года компания использует 3D-принтеры 3ntr c целью разработки и продвижения собственных проектов.

«Мы находились в поиске трехмерного принтера с большой зоной построения, который позволил бы нам осуществлять 3D-печать прототипов наших моделей в масштабе 1:1. Стоящие перед нами цели требовали выбора такого 3D-принтера, который отличался бы надежностью, конкурентоспособностью и соответствовал бы самым высоким промышленным стандартам», - Andrea Coser, старший инженер.

«Мы находились в поиске трехмерного принтера с большой зоной построения, который позволил бы нам осуществлять 3D-печать прототипов наших моделей в масштабе 1:1. Стоящие перед нами цели требовали выбора такого 3D-принтера, который отличался бы надежностью, конкурентоспособностью и соответствовал бы самым высоким промышленным стандартам», - Andrea Coser, старший инженер.

В ходе решения поставленной задачи XForm провели комплексное изучение рынка аддитивных технологий и приняли решение сфокусироваться на промышленных системах 3ntr.

Технические специалисты XForm использовали 3D-технологии в производстве на протяжении нескольких лет, и обладали поэтому большим количеством знаний о возможностях трехмерных принтеров. Однако внедрение 3D-принтеров 3ntr позволило добиться принципиально новых успехов в части реализации и презентации проектов, так как установленные аппараты сочетают в себе такие преимущества как качество печати, доступность и конкурентоспособность.

«Я был убежден в целесообразности нашего сотрудничества с 3ntr и в экономических выгодах, которые оно принесет в кратчайшие сроки», - Giorgio Aldini, главный исполнительный и директор.

«Я был убежден в целесообразности нашего сотрудничества с 3ntr и в экономических выгодах, которые оно принесет в кратчайшие сроки», - Giorgio Aldini, главный исполнительный и директор.

«3D-принтеры 3ntr открыли перед нами кардинально новые границы – оборудование сделало возможной 150-часовую, беспрерывную трехмерную печать габаритных изделий из нескольких материалов одновременно», - Andrea Coser, старший инженер.

Большая рабочая зона 3D-принтера 3ntr А2v4 (600*325*500 мм), наличие трех экструдеров и других технологических решений сделали аддитивное производство особенно перспективным в части дизайна и эффективности:

- Теперь есть возможность печатать композитные изделия из нескольких модельных термопластиков, получая детали из разных цветов и/или увеличивая производительность.

- «Открытая архитектура» трехмерных принтеров 3ntr позволяет оптимизировать процесс 3D-печати в соответствии с требованиями к точности каждого конкретного изделия.

- Надежность промышленных 3D-принтеров 3ntr обеспечивает бесперебойную печать в режиме 24/7.

Аддитивные системы 3ntr позволили специалистам XForm самостоятельно выращивать габаритные модели, отличающиеся геометрической точностью и визуальной привлекательностью, что принципиально важно для проектов в области макетирования и прототипирования.

«Печать на 3D-принтерах 3ntr гарантирует нам снижение стоимости и времени создания изделий и дает возможность полностью контролировать процесс их производства. Мы также не пренебрегаем механическими свойствами термопластиков 3ntr,которые вместе с программным обеспечением SSI и, конечно, принтером, позволяют нам комплексно анализировать параметры и структурные характеристики конечных изделий и в итоге размещать на них грузы весом до 25 кг», - Andrea Coser, старший инженер.

«Печать на 3D-принтерах 3ntr гарантирует нам снижение стоимости и времени создания изделий и дает возможность полностью контролировать процесс их производства. Мы также не пренебрегаем механическими свойствами термопластиков 3ntr,которые вместе с программным обеспечением SSI и, конечно, принтером, позволяют нам комплексно анализировать параметры и структурные характеристики конечных изделий и в итоге размещать на них грузы весом до 25 кг», - Andrea Coser, старший инженер.

VIP DeWALT

Новый дизайн-проект очистительной машины высокого давления заключался в разработке высокопроизводительного, портативного устройства.

Целью проекта было создание такого продукта, который был бы одновременно надежным, производительным и эстетичным.

Для оценки характеристик машины были разработаны и распечатаны на 3D-принтере 3ntr прототипы ее компонентов, в том числе, сборных – аксессуаров, двигателя, насоса и т.д.

Трехмерный принтер 3ntr позволил произвести все необходимые испытания в течение нескольких дней при небольших затратах по сравнению со стоимостью подобных услуг сторонних организаций. Таким образом, были обеспечены секретность и конкурентоспособность проекта, а также полный контроль за процессом его осуществления.

Для оценки характеристик машины были разработаны и распечатаны на 3D-принтере 3ntr прототипы ее компонентов, в том числе, сборных – аксессуаров, двигателя, насоса и т.д.

Трехмерный принтер 3ntr позволил произвести все необходимые испытания в течение нескольких дней при небольших затратах по сравнению со стоимостью подобных услуг сторонних организаций. Таким образом, были обеспечены секретность и конкурентоспособность проекта, а также полный контроль за процессом его осуществления.

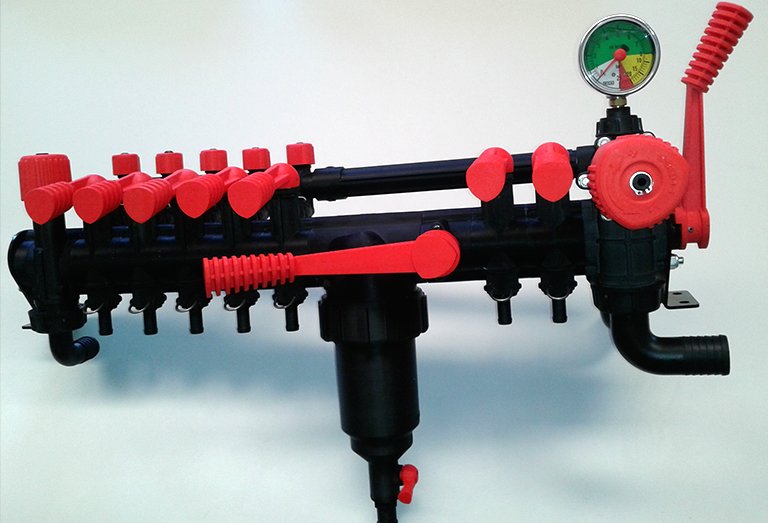

Distributor 386 – прототип атомайзера (в масштабе 1:1). Это устройство предназначено для распыления жидкости, устанавливается на сельскохозяйственные цистерны.

Distributor 386 – прототип атомайзера (в масштабе 1:1). Это устройство предназначено для распыления жидкости, устанавливается на сельскохозяйственные цистерны.

Задача данного проекта была комплексной – воспроизвести прототип, размеры которого соответствовали бы размерам реального изделия, при этом комплектующие элементы прототипа должны были быть подвижными. Таким образом, инженеры могли оценить сбалансированность устройства и возможность его установки.

И в этот раз 3D-принтеры 3ntr позволили достичь поставленных целей в кратчайшие сроки – была произведена оценка совместимости разработанных в системе автоматизированного проектирования (САПР) 3D-моделей с требованиями к допускам и к удобству использования конечного продукта.